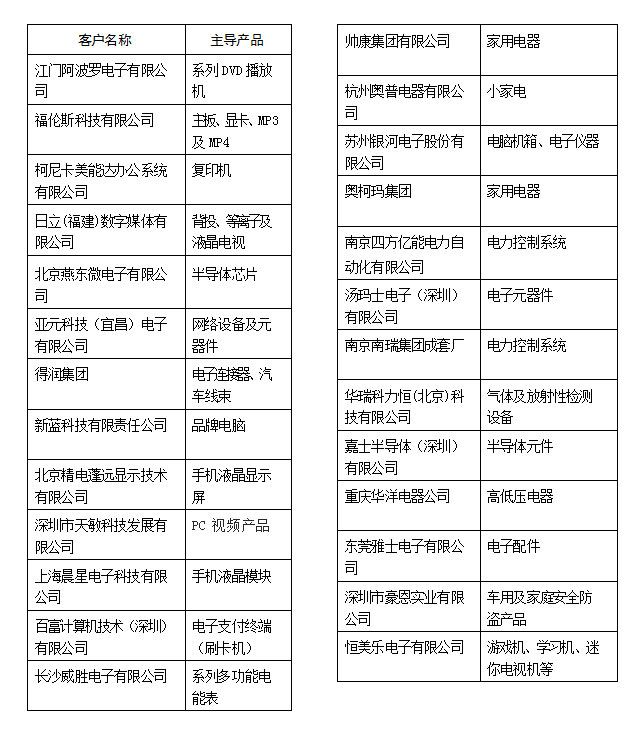

一、行业管理综述

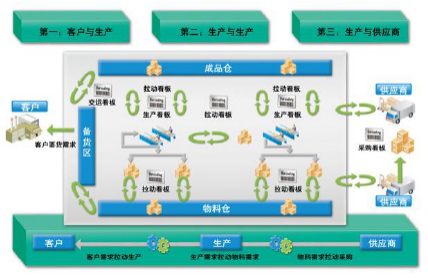

用友 U8 电子行业解决方案关键应用架构图

三、应用价值

用友电子行业解决方案,以信息化技术为手段,全面提升企业竞争能力:

协助企业建立协同的计划管理体系,组织均衡生产,降低在制品,降低库存,提高资金周转率。

加强制造过程控制和供应链协作,降低物料消耗和不良品率,持续降低生产成本,提高制造现场管控水平。

加强供应商管理、全员设备管理,提高制造过程可靠性,产品质量、设备稼动率、生产率表现提高。

基于符合电子行业实际状况的行业指标,建立现代化运营管理体系,提高企业决策水平。

帮助企业持续改进业务运作与管理,提升企业核心竞争力,最终建立业务运行透明、高质量、低成本、快速响应的运营管理体系。

四、关键应用

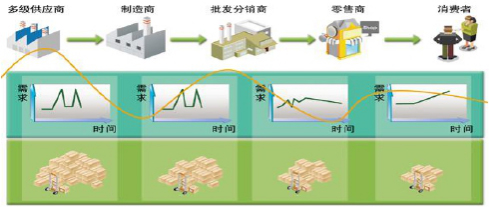

4.1 滚动计划管理

管理问题:

合理的库存水平控制难。

供应商的及时补货难。

与供应商的及时准确结算难。

需求波动难以控制。

应用效果:

缩短车间计划编制周期,按需生产。

有效应对需求波动,均衡生产。

日均化,有利于组织小批量生产,缩短生产周期。

有利于组织 JIT 生产。

供应链协同。

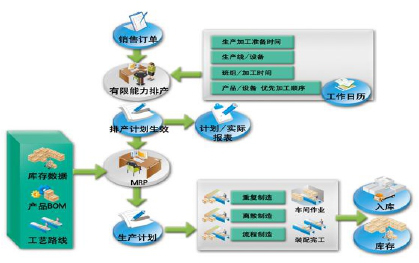

4.2 有限能力排产

管理问题:

客户要求的交期紧迫,面对生产过程中的各种因素,包括班次,工时,工具,材料的可用性,可知/未可知的设备维护,当前负荷等等信息,无法计算清楚对客户的承诺,应对市场时无法快速反应。

插单频繁,手工排程管理粗放,订单排程无法精确到“机台”、 产线”、 、分钟”。

排程计划可执行性很差,插单计划无法按时完成,客户满意度下降。

部分设备产能超出负荷很多,部分设备大段时间闲置,生产节拍混乱,设备利用率忽高忽低,停工待料时有发生。

应用效果:

可实现基于物料、加工顺序、瓶颈资源的有限能力排程。

优化生产资源,提高生产力,有效缩短订单周期,快速响应客户需求。

可实现缩短制造提前期,削减库存,并有效实现客户的利益增长。

实现排程的可视化管理,动态调整排程,有效缩短排产交期。

根据排程的设备设备负荷情况,对设备资源进行适当调整,提高制造投资效率。

4.3 模拟报价

管理问题:

产品成本不清楚,无法给客户明确的价格信息。

客户需求量小,品种多,个性化需求多,配置复杂,成本无法快速计算清楚。

客户要求快速相应,由于内部响应时间过长,客户满意度下降,失去部分商机。

应用效果:

通过现有的相似产品,对客户的新产品或定制产品进行快速报价。

充分模拟客户在不同需求条件下,生产产品的预计材料成本、人工工时,制造费用,以及为实现合理利润的所应有的报价。

快速响应市场需求,抢占先机。

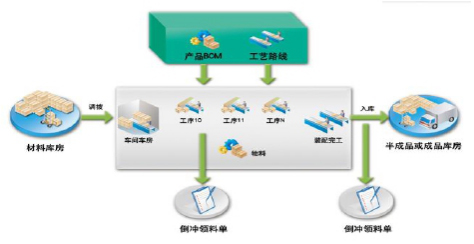

4.4 倒冲领料

管理问题:

生产中常常用到一些连续性的、不可分割或者分割起来麻烦的材料,这些物料根本无法实现按需领取。

领退料频繁,库房记账繁琐,工作量大,成本信息无法归集。

车间现场物料盘点不清楚,应该存放多少、剩余多少没有依据。

应用效果:

对不可分割等物料进行有效管控。

及时准确的将物料耗用信息记录到 ERP 系统,释放人员工作量,提高工作效率。

共用物料依据入库信息,准确产生领用信息,明确的将物料成本归集到半成品或产成品上面。

车间现场物料可进行准确盘点,及时调整盘盈亏及标准材料消耗定额。

4.5 看板管理

管理问题:

生产批量大,生产周期长,库存水平高,在制品难以控制。

生产用料浪费严重,生产成本难以控制。

采购批量大,采购库存资金占用严重。

应用效果:

增加系统的柔性和快速反应能力。

按需生产,缩短生产周期长,大幅度降低库存、在制品水平。

持续降低生产成本,提高制造现场管控水平,实现“日清日结”。

5.1 飞华照明电器有限公司

企业简介

飞华照明电器有限公司是专业生产高档节能灯和 LED 产品的民营企业,是飞利浦的最大 OEM 制造商,经过十多年的规模化发展,公司已发展成为拥有三个独立核算事业部、一个合资企业、年产值超过 8 亿的集团型大公司,已成为集科研、生产、销售于一体的节能灯专业制造集团,是中国最大的节能灯和 LED 灯生产基地之一。公司已有上百个品种的产品销往美国、日本、欧洲、东南亚、拉美等国家和地区,主要产品通过了 GS、CE、UL 等国际标准的认证,即将通过 ISO14001 环境管理体系和OHSMS18001 职业健康安全管理体系的认证。

客户应用价值

通过 ERP 系统的实施,飞华照明在敏捷制造和精益生产两大方面获得了很强的改善能力,使企业有了不断进步的基础并已取得了一定成效:

基础数据和信息实行集中管理,并且与 ISO9000 三层文件有机结合起来,确保企业基础数据的准确性和唯一性。

实现了生产订单的跟踪管理,让各生产部门对生产订单的领料、完工情况了如指掌。

生产订单由原来的每月大批量计划改为按天的小批量,并且严格控制日清日结,切实地指导和掌控了生产进程。

成本计算从传统的品种法,实现了精确的生产订单成本、单位成本。

生产车间、采购人员对生产订单变化的反应时间从原手工模式下的一周时间,缩短到 1 天之内,更好地响应了客户需求的变化。

排产滚动计划的时间间隔从 1 个月缩短到 1 周,大大降低了预测的不准确性,为物料的均衡生产和采购奠定了基础。

运用 MRP,进行统一的计划,各部门协调运作,跟踪管理,达到了整体的最优,最大程度上保证了客户的交货期,提高了客户满意度。

5.2 其他成功案例